Avances a medida de las necesidades de los clientes

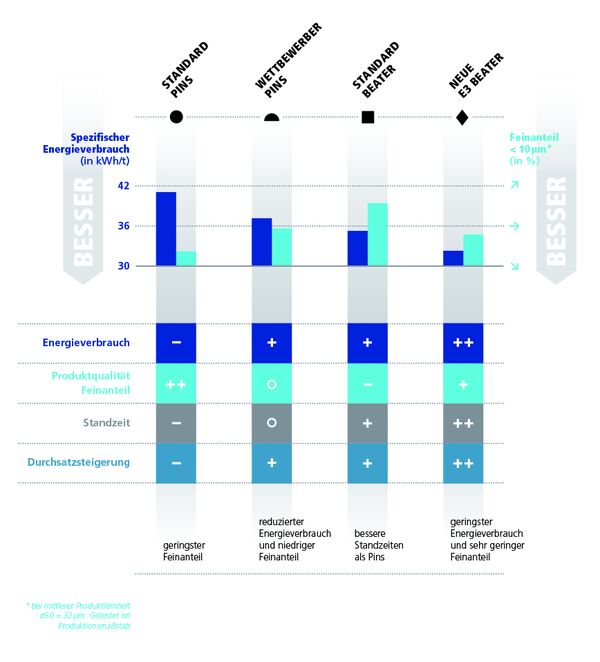

El desarrollo del batidor E3 se concibió específicamente para satisfacer las necesidades de la industria de recubrimientos de polvo. Los deseos de los clientes eran claros: el diseño de nuevas herramientas de molienda debía reducir el contenido de partículas finas no deseadas en el material de molienda, aumentar el rendimiento y reducir el tiempo por lote. Además, estas debían ser fáciles de limpiar y adecuadas como solución de reequipamiento para los sistemas existentes.

Hosokawa Alpine eligió como socio a un antiguo cliente que ya utilizaba molinos clasificadores ACM. Karl Bubenhofer AG es una empresa familiar suiza que cuenta con más de 110 años de experiencia en la producción de pintura. En su sede central en Gossau, investiga y desarrolla productos del sector de pinturas para la construcción, yeso, además de recubrimientos industriales y de polvo. Para la trituración de virutas de recubrimiento de polvo, Karl Bubenhofer AG cuenta actualmente con doce molinos clasificadores ACM de Hosokawa Alpine en funcionamiento en cuatro fábricas de recubrimientos de polvo, y con más adquisiciones previstas para el futuro. Esta exitosa colaboración comenzó en 1987.

El punto de partida para el uso de los nuevos elementos de impacto fue un antiguo sistema de 1990 que debía sustituirse: "Las pruebas preliminares nos convencieron de que el molino podía modernizarse con el reequipamiento y el uso del batidor E3", explica Thomas Gächter, Director de la planta de Arnegg en Karl Bubenhofer AG. Para que la nueva solución resultara lo más atractiva posible a los clientes, estos y el equipo de desarrollo comenzaron a colaborar de manera continuada.

Expectativas superadas

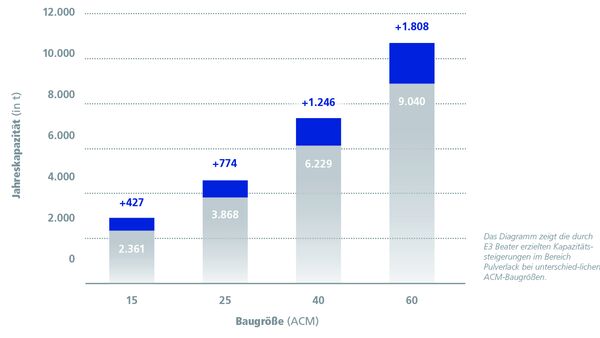

Los resultados obtenidos también han convencido a la empresa Karl Bubenhofer AG, que está en proceso de optimizar todas las instalaciones existentes con el batidor E3, como explica Thomas Gächter: "Las pruebas realizadas con los batidores E3 y la excelente colaboración con Hosokawa Alpine han valido la pena completamente. Con la instalación reequipada, estamos logrando un rendimiento sin precedentes de hasta 1200 kilogramos por hora con el batidor E3, lo que supera con creces nuestras expectativas. Al mismo tiempo, la limpieza se ha facilitado gracias a que el material se incrusta con menos frecuencia". Además de la nueva instalación de trituración, se encargaron otras dos para garantizar una producción preparada para el futuro.

![[Translate to Spanish:] ACM](/fileadmin/_processed_/e/7/csm_ACM-40-CL_7a8abe7599.png)