Después de la pirólisis, es necesario un paso intermedio de ingeniería de procesos. El granulado de negro de carbón se tritura previamente y se prepara para la fase de molienda fina mediante un separador de metales/magnético. Para la molienda fina, Hosokawa Alpine utiliza principalmente el molino de contrachorro de lecho fluidizado TDG con clasificador de alto rendimiento dinámico integrado. Aquí todo es posible, desde las máximas granulometrías hasta las más gruesas. El TDG convierte el aire de molienda comprimido de forma óptima en energía de chorro a través de toberas dispuestas de manera opuesta. Aquí se utiliza el proceso de gas caliente con baja presión de eficacia demostrada, que permite realizar una trituración eficiente. La rueda clasificadora NG apoyada en rodamientos en los dos lados asegura una precisión de separación y una limitación del tamaño máximo de grano excelentes. El flujo de producto uniforme minimiza la carga de desgaste en la rueda clasificadora. La gran superficie libre del clasificador permite un alto rendimiento, incluso con las granulometrías más elevadas.

Las ventajas de un vistazo

- Cobertura del espectro de granulometría entre d97 = 4 – 40 μm mediante la modificación sencilla del régimen de revoluciones de la rueda clasificadora (flexibilidad)*

- Distribuciones de granos pronunciadas con una limitación del tamaño máximo de grano exacta gracias a la precisión de separación excelente (calidad)

- Rendimientos altos con productos finales muy finos (OPEX)

- Carga de desgaste minimizada (OPEX)

- Molienda selectiva combinada con la descarga automatizada de piezas extrañas de la cámara de molienda (OPEX/calidad)

- Reducción de los costes de inversión y funcionamiento gracias a la trituración de baja presión con gas caliente, la rueda clasificadora NG con ahorro de energía y al diseño compacto (CAPEX/OPEX)

- Reducción de los costes de personal gracias al alto grado de automatización y al control remoto (OPEX)

- Conceptos de instalaciones según las directivas CE y ATEX (seguridad)

* Beneficios directos para el cliente entre paréntesis, por ejemplo, mayor flexibilidad, influencia positiva sobre los costes

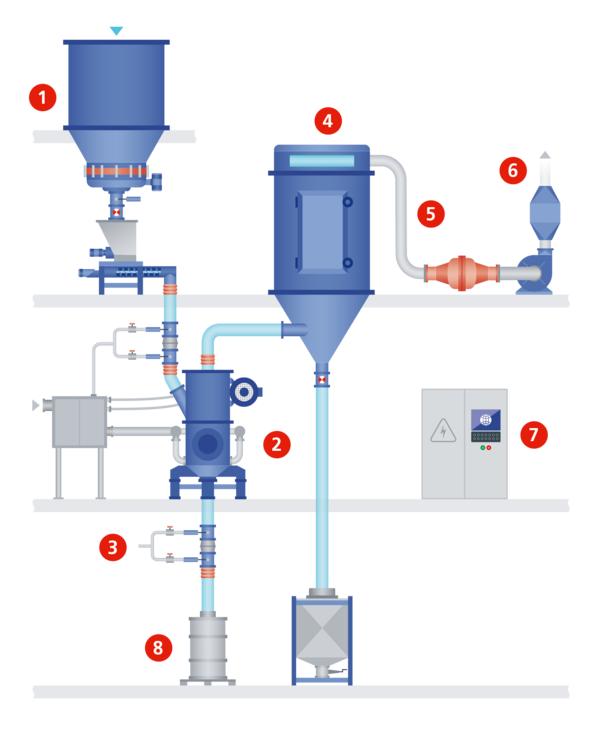

La instalación de molienda TDG se alimenta continuamente con material de carga a través de una unidad de dosificación. Al mismo tiempo se suministra gas caliente de baja compresión. El producto final se descarga de forma controlada del sistema para su procesamiento posterior. Para ello se utiliza un filtro tubular especialmente diseñado y un ventilador de extracción regulado. Una particularidad es la descarga controlada por tiempo de las piezas extrañas directamente desde la cámara de molienda. El concepto de seguridad de la instalación de molienda se adapta individualmente a los materiales de molienda. Para ello, siempre se aplican las directivas ATEX vigentes.

1 Tarea de material 2 Molino de lecho fluidizado con chorro de aire opuesto TDG 3 Unidad de descarga de piezas extrañas 4 Filtro de bolsa

5 Válvula de protección contra explosiones (sólo para la versión resistente a los choques de presión) 6 Ventilador de extracción

7 Control del sistema 8 Impurezas (por ejemplo, piezas metálicas)

Hosokawa Alpine ha desarrollado una comparativa de los métodos clásicos de análisis de partículas basados en la difracción láser. Este estudio se realizó en estrecha colaboración con el comité ASTM. El objetivo era realizar una contribución a la estandarización de la determinación de la granulometría para las distintas calidades de producto final del negro de carbón recuperado. El método de medición correcto puede influir de manera decisiva en el diseño correcto de la instalación. Por esta razón, en este caso es importante la definición clara de la instrumentación.

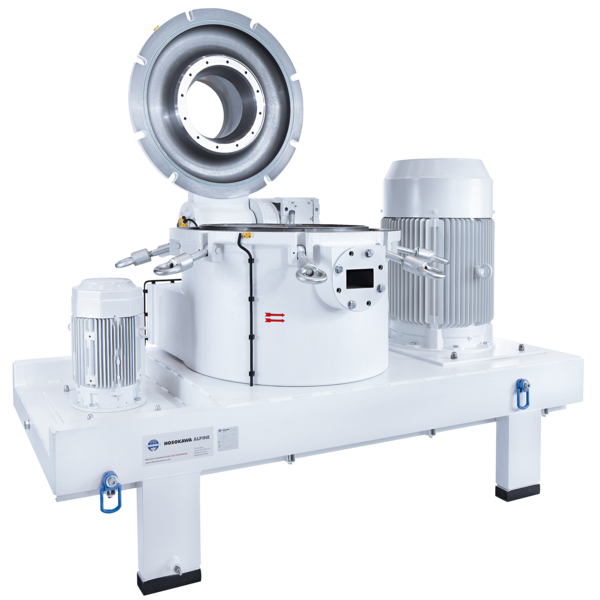

El molino clasificador mecánico ACM es la elección correcta para las granulometrías de producto medias o si la proporción de ceniza en el material de carga de negro de carbón en bruto solo está presente en cantidades moderadas. El sistema de accionamiento coaxial, así como la sincronización óptima entre el sector de molienda del rotor/estator y la rueda clasificadora dispuesta en el centro aseguran un proceso de producción continuo. La estructura modular de los elementos de molienda y de la rueda clasificadora facilita el acceso para la sustitución de las piezas de desgaste.

Las ventajas de un vistazo

- Cobertura del espectro de granulometría de d97 = 15 – 40 μm

- Ajuste sencillo de la granulometría del producto final mediante el régimen de revoluciones de la rueda clasificadora

- Modelo Easy Clean con estructura modular para la sustitución rápida de las piezas de desgaste en la zona de molienda (para determinados tamaños)

- Sistema de accionamiento robusto mediante el cojinete coaxial de eficacia probada

- Ahorro de espacio gracias al diseño compacto

- Conceptos de instalaciones basados en las directivas CE y ATEX vigentes

Junto con nuestros socios del Grupo Hosokawa Micron, podemos cubrir otros numerosos componentes del proceso de la refinación del negro de carbón, desde la mezcla hasta el almacenamiento:

- Peletización y secado: Nuestro socio neerlandés Hosokawa Micron B.V. le ofrece sistemas de aglomeración que, en primer lugar, se componen de un mezclador para mezclar el negro de carbón molido finamente con la solución aglutinante. Después de la mezcla, el granulado de negro de carbón húmedo debe secarse para producir granulados fáciles de manipular, secos y estables. La mezcla puede realizarse con la mezcladora vertical de alta velocidad Flexomix o con la Mars Mineral Pin Mixer. Después de la mezcla, el secado se realiza en un secador de lecho fluidizado especialmente diseñado para ello que se encuentra directamente debajo del mezclador. Tanto la mezcla como el secado son procesos continuos y pueden probarse en el centro técnico de Hosokawa Micron B.V. en la localidad neerlandesa de Doetinchem.

- Transporte, almacenamiento, dosificación y pesaje: Durante todo el proceso de producción, el negro de carbón se debe transportar, almacenar, dosificar y pesar continuamente. Nuestro socio Hosokawa Solids puede proporcionarle las tecnologías adecuadas para estos pasos del proceso.

![[Translate to Spanish:] ACM](/fileadmin/_processed_/e/7/csm_ACM-40-CL_7a8abe7599.png)