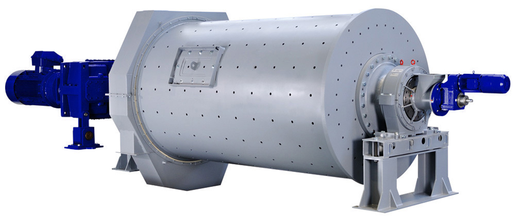

El proceso de clasificación de molienda con bolas ha dominado desde siempre los procesos clásicos de molienda de materiales duros en el ámbito de aplicación de la industria del vidrio y la cerámica. Esta tecnología de molienda en seco puede alcanzar actualmente tamaños de partícula mucho más finos, hasta d97 = 3, gracias a la disponibilidad de clasificadores de aire de alto rendimiento protegidos contra el desgaste. Además, la tecnología de los procesos de clasificación de molienda con bolas en el rango de finura media de d97 = 20 - 100 µm sigue teniendo sus puntos fuertes conocidos, como la robustez y los bajos costes de mantenimiento y desgaste. En los últimos años, el proceso de clasificación de molienda con bolas se ha adaptado y optimizado continuamente para satisfacer todos los requisitos del procesamiento de materiales duros. Utilizando una combinación de diferentes clasificadores de aire y también de instalaciones de cribado, es posible adaptar claramente una distribución de granos idealmente deseada a las mayores exigencias de aplicación. En este sentido, hoy en día se producen distribuciones de granos muy estrechas, por ejemplo, para el vidrio LCD en el sector de los televisores o los teléfonos móviles, o se dividen dos productos de alta calidad a partir de un polvo estándar, que se utilizan por un lado como esmalte y por otro en el cuerpo cerámico, consiguiendo así una mejora significativa de la calidad en cada caso.

En el rango de finos de d97 = 3 - 20 µm, la tecnología de clasificadores actual en circuito cerrado con molinos de bolas permite una producción rentable, especialmente en comparación con los procesos de molienda húmeda más costosos que aún se utilizan.

Mediante la molienda por chorro se producen polvos ultrafinos, en gran medida libres de contaminación, con tamaños de grano pronunciados.

Quartz is an essential raw material for industries such as ceramics, glass and electronics, where its purity and physical properties play a crucial role in product performance. Achieving the desired fineness and particle size distribution is key to unlocking its full potential in these applications.

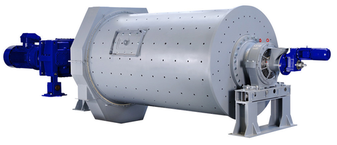

Our advanced ball mill systems, such as the S.O.-SF ball mill combined in direct or in double selection with the Alpine Stratoplex /Alpine Turboplex multi-wheel classifier, offer a cutting-edge solution for quartz processing. These systems are equipped with wear-resistant components like Al2O3 (aluminium oxide) linings and PU (polyurethane), which ensure long service life and low contamination of the end product. Key advantages of our dry grinding technology include:

- High whiteness levels: Preservation of the natural brightness of the quartz for optimum performance in sensitive applications

- Efficient and precise grinding: Consistent particle size control for enhanced product quality.

Our quartz grinding solutions provide the reliability and performance required for high-quality ceramics, pure glass formulations and advanced technical applications.

In the ceramics industry, zircon sand is used for glazes, with a basic distinction between two products:

Zircon flour, fineness d99 = 45 μm

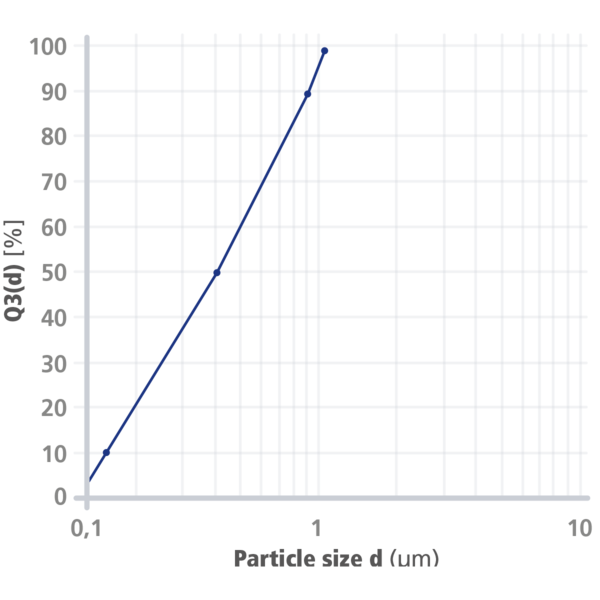

Opacifier, fineness d50 = 1,0 μm

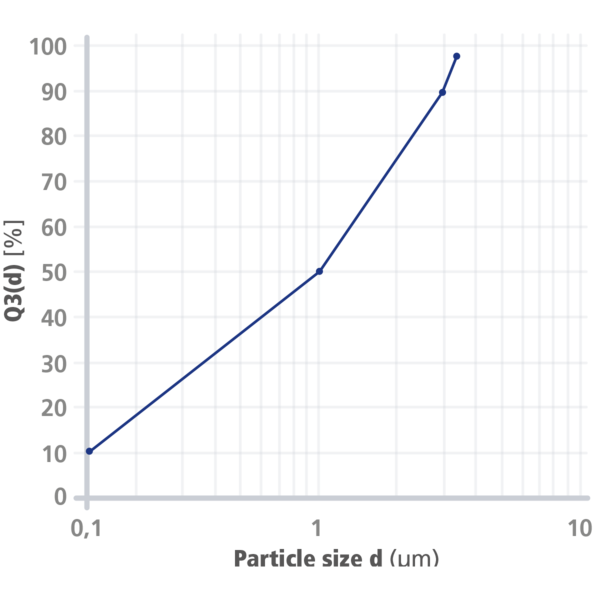

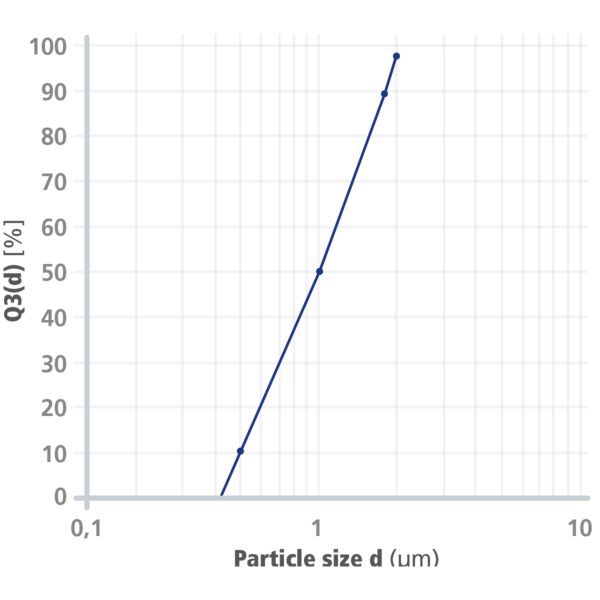

Zircon flour is usually produced with dry ball mills in combination with a classifier, while opacifiers are traditionally manufactured by wet grinding. However, with our innovative grinding system –featuring the S.O.-SF ball mill in combination with our ultra-fine Alpine Turboplex multi-wheel classifier in one step – we have revolutionised the production of opacifiers by introducing a fully dry process.

This dry grinding solution offers some decisive advantages over wet processing, including

- lower energy costs, as no drying is necessary

- steep particle size distributions without oversized particles

- easier handling without wastewater management

![[Translate to English:] Stratoplex ASP II](/fileadmin/_processed_/3/8/csm_ASP_II_Rendering_580bda0509.png)